Modern üretimin sessiz ama en güçlü devrimlerinden biriyle tanışmaya hazır mısınız? Bugün, raflarda gördüğünüz her ürünün, bindiğiniz her arabanın ve kullandığınız her elektronik cihazın ardındaki o görünmez zekayı, yani Malzeme İhtiyaç Planlaması (MRP I) sistemini en temelinden en karmaşık detaylarına kadar inceleyeceğiz. Bu, sadece bir yazılım veya bir metodoloji değil; üretimin kaosunu matematiğin zarafetiyle düzene sokan, israfı önleyip verimliliği doğuran bir felsefedir.

Konuyu daha en başından zihninizde canlandırmak için güçlü bir analojiyle başlayalım. Kendinizi, hafta sonu yapılacak prestijli bir düğün için 500 kişilik bir ziyafet hazırlayan lüks bir restoranın usta şefi (yani üretim müdürü) olarak hayal edin. Elinizde iki kritik bilgi var:

- Menü (Ana Üretim Çizelgesi - MPS): Hangi yemeklerden kaçar porsiyon ve hangi saatte servis edileceğini gösteren ana plan. Örneğin, "Cumartesi 20:00'de 500 porsiyon mantarlı bonfile."

- Tarifler (Ürün Ağacı - BOM): Her bir yemeğin, en küçük malzemesine kadar gramı gramına ne gerektirdiğini anlatan detaylı reçeteler. Örneğin, "Bir porsiyon mantarlı bonfile için: 200gr antrikot, 50gr kestane mantarı, 10gr taze kekik..."

İşte MRP I, bu noktada sahneye çıkan dahi bir "yardımcı şef" gibidir. Usta şefin menüsünü ve tariflerini alır, restoranın devasa kilerini (Stok Kayıtları) tarar ve sihirli bir şekilde şu çıktıyı üretir: "Şefim, menüyü hazırlamak için Çarşamba sabahı tam olarak 100 kg antrikot, Perşembe öğleden sonra ise 25 kg kestane mantarı ve 50 demet taze kekik sipariş etmeliyiz." Bu sistem, ne bir gram fazla alarak parayı çürümeye terk eder ne de bir gram eksik alarak düğün günü bonfileyi menüden çıkarma paniği yaşatır. Her şey tam zamanında, tam gereken miktarda tedarik edilir.

Ancak bu dahi yardımcının tek ve devasa bir zayıflığı vardır: Kilerdeki malzemeyi kusursuzca planlarken, mutfaktaki fırınların veya aşçıların o gün müsait olup olmadığını asla kontrol etmez. Malzemelerin tamamını Cuma günü mutfağa yığabilir, ancak o gün mutfakta tek bir fırının çalıştığını ve tüm yemekleri pişirmenin 72 saat süreceğini öngöremez. İşte bu temel eksiklik, onun daha gelişmiş versiyonu olan MRP II'nin doğuşuna zemin hazırlamıştır.

Bu kapsamlı rehberde, MRP I'in ne olduğunu, kağıt ve kalemle yönetilen panik çağından nasıl bir devrimle çıktığını, sistemin kalbindeki üç temel girdiyi (MPS, BOM, IRF), hesaplama motorunun nasıl çalıştığını ve en önemlisi, "sonsuz kapasite varsayımı" gibi sınırlarının bir sonraki teknolojik sıçramayı nasıl tetiklediğini derinlemesine inceleyeceğiz. Bu yolculuk, sadece bir üretim planlama sistemini değil, modern verimlilik anlayışının temel taşını anlamanızı sağlayacak.

Tarihsel Perspektif: Kağıt, Kalem ve Panik Çağından Bilgisayarlı Planlamaya

1960'ların ortalarından önce, bir fabrikanın üretim planlama ofisini hayal edin. Duvarlar, karmaşık tablolar ve panolarla kaplı. Masaların üzerinde defterler, sipariş formları ve sürekli güncellenmeye çalışılan stok kartları yığılı. Planlama, büyük ölçüde tecrübeli ustaların "sezgilerine" ve "tahminlerine" dayanıyordu. "Geçen sene bu zamanlar çok satmıştı, yine çok sipariş geçelim" veya "Bu parçadan elimizde bolca bulunsun, ne olur ne olmaz" gibi yaklaşımlar standarttı.

Bu dönemin en yaygın stok yönetim tekniği, Yeniden Sipariş Noktası (Reorder Point - ROP) gibi basit yöntemlerdi. Bu sistem, bir malzemenin stok seviyesi belirli bir noktanın altına düştüğünde otomatik olarak standart miktarda yeni sipariş verilmesini tetiklerdi. Bu yaklaşım, talebin sabit ve öngörülebilir olduğu (örneğin, bir süpermarketin sürekli sattığı süt gibi) durumlarda işe yarayabilir. Ancak karmaşık bir montaj hattı için tam bir felaketti. Neden mi? Çünkü bir otomobil üretmek için gereken on binlerce parçanın talebi birbirinden bağımsız değildir; hepsi, üretilecek nihai otomobil sayısına bağımlıdır. ROP sistemi bu bağımlılığı anlayamazdı.

Bu "sezgisel" planlama çağının iki kaçınılmaz ve maliyetli sonucu vardı:

- Sürekli Malzeme Fazlası: "Ne olur ne olmaz" mantığıyla yığılan stoklar, şirketin sermayesini depolarda çürüten atıl varlıklara dönüşüyordu. Bu, sadece depolama maliyeti değil, aynı zamanda o paranın başka bir yatırıma yönlendirilememesinin getirdiği fırsat maliyeti anlamına geliyordu. Yapılan araştırmalar, envanter taşıma maliyetinin, envanter değerinin yıllık %20 ila %30'u arasında olabildiğini göstermektedir. [Kaynak: Investopedia, "Inventory Carrying Costs"]

- Sürekli Malzeme Eksiği: En kötü senaryo ise buydu. Binlerce dolarlık bir makinenin montajı, stokta olmayan 2 dolarlık bir vida yüzünden günlerce, hatta haftalarca durabilirdi. Bu durum, sadece üretimin durmasına ve sevkiyatların gecikmesine değil, aynı zamanda müşteri memnuniyetinde onarılması zor hasarlara da yol açıyordu. Duran bir üretim hattı, kaybedilen gelir ve boşa harcanan işçilik maliyetleri demekti.

İşte bu kaosun ortasında, 1960'larda ve 70'lerde bilgisayarların ticari olarak kullanılabilir hale gelmesi bir devrimin fitilini ateşledi. IBM'de bir mühendis olan Joseph Orlicky, bu yeni hesaplama gücünü imalat planlamasının en büyük sorununu çözmek için kullanabileceğini fark etti. Orlicky ve meslektaşları, bir ürünün parçalarına olan talebin, nihai ürüne olan talepten matematiksel olarak türetilebileceği fikrini geliştirdiler. Bu, bağımlı talep ve bağımsız talep kavramlarının net bir şekilde ayrıldığı an oldu. Bu devrimsel yaklaşım, Malzeme İhtiyaç Planlaması'nın, yani MRP I'in doğuşuydu. Artık planlama, sezgilere değil, veriye ve matematiğe dayanıyordu. Bu, üretim dünyası için Newton'un hareket yasaları kadar temel ve dönüştürücü bir adımdı.

MRP I'in Anatomisi: Sistemin Üç Temel Girdisi ve Hesaplama Motoru

MRP I, sihirli bir kutu değildir. Aksine, son derece mantıksal ve disiplinli bir bilgi işlem sistemidir. Başarısı, "çöp girerse çöp çıkar" (garbage in, garbage out) prensibine sıkı sıkıya bağlıdır. Sistemin doğru ve uygulanabilir bir plan üretebilmesi için üç adet kusursuz ve güncel veri setine ihtiyacı vardır. Bu üç temel girdiyi ve ardından bu girdileri işleyen hesaplama motorunu bir cerrah titizliğiyle inceleyelim.

Girdi 1: Ana Üretim Çizelgesi (MPS - Master Production Schedule)

Ana Üretim Çizelgesi, tüm MRP I sürecini başlatan ana emir komuta merkezidir. Sisteme, "Ne kadar nihai ürün, hangi tarihte üretilmek ve sevkiyata hazır olmak zorunda?" sorusunun net cevabını verir. MPS, bir dilek listesi veya kaba bir tahmin değildir; şirketin üretim kapasitesi ve kaynakları göz önünde bulundurularak hazırlanmış, gerçekçi ve taahhüt edilmiş bir plandır.

MPS Nelerden Beslenir?

- Kesinleşmiş Müşteri Siparişleri: Bunlar, müşterilerle sözleşmeye bağlanmış, belirli bir miktar ve teslim tarihi olan somut taleplerdir. Planlamanın en güvenilir girdisidir.

- Satış Tahminleri (Demand Forecasts): Henüz siparişe dönüşmemiş ancak geçmiş veriler, pazar analizleri ve mevsimsel trendlere dayalı olarak öngörülen taleplerdir. Özellikle stoğa üretim yapan (make-to-stock) firmalar için hayati önem taşır.

- Depo Stok Tamamlama Siparişleri: Güvenlik stoğu seviyelerini korumak veya dağıtım merkezlerinin stoklarını yenilemek için oluşturulan iç taleplerdir.

MPS'in Yapısı:

MPS genellikle bir tablo formatında, zaman eksenine yayılmış olarak temsil edilir. Bu zaman ekseni, "zaman dilimleri" (time buckets) adı verilen periyotlara (genellikle haftalık) bölünmüştür.

Örnek Bir MPS Senaryosu:

Bir ofis mobilyası üreticisi olan "OfisKonfor A.Ş." için basitleştirilmiş bir MPS düşünelim:

| Ürün Kodu | Ürün Adı | Hafta 4 | Hafta 5 | Hafta 6 | Hafta 7 | Hafta 8 |

|---|---|---|---|---|---|---|

| M-101 | Yönetici Masası | 50 | 0 | 75 | 0 | 100 |

| S-202 | Ergonomik Sandalye | 120 | 120 | 150 | 150 | 200 |

Bu tablo, MRP sistemine şu net komutları verir: "4. haftanın sonunda 50 adet M-101 masayı ve 120 adet S-202 sandalyeyi hazır etmelisin. 8. haftanın sonunda ise 100 adet masa ve 200 adet sandalye üretilmiş olmalı." MRP motoru, tüm malzeme planını bu ana çizelgeye göre şekillendirecektir. MPS'in istikrarlı olması kritik önemdedir; sürekli değişen bir MPS, üretim ve tedarik zincirinde "kırbaç etkisi" (bullwhip effect) yaratarak kaos oluşturabilir.

Girdi 2: Ürün Ağacı (BOM - Bill of Materials)

Eğer MPS "ne üretileceğini" söylüyorsa, Ürün Ağacı da "nasıl üretileceğini" anlatan detaylı tariftir. BOM, bir nihai ürünü oluşturan tüm hammaddelerin, alt montajların, bileşenlerin ve parçaların hiyerarşik bir listesidir. Ancak bu, basit bir alışveriş listesinden çok daha fazlasıdır; bir ürünün DNA'sıdır. BOM'daki en ufak bir hata (yanlış parça numarası, eksik miktar), üretimin yanlış veya eksik yapılmasına, dolayısıyla para ve zaman israfına neden olur. APICS gibi endüstri otoriteleri, BOM doğruluğunun %98'in altında olmasının MRP sistemlerinin başarısızlığındaki en büyük faktörlerden biri olduğunu vurgulamaktadır. [Kaynak: APICS, "Basics of Supply Chain Management"]

Çok Seviyeli (Multi-Level) BOM Yapısı:

Karmaşık ürünlerin BOM'ları neredeyse her zaman çok seviyelidir. Bu yapıyı anlamak, MRP'nin "patlatma" mantığını kavramak için zorunludur. Bir bisiklet örneği üzerinden gidelim:

- Seviye 0: Bisiklet (Nihai Ürün)

- Seviye 1: Kadro Montajı (Alt Montaj)

- Seviye 1: Tekerlek Montajı (Alt Montaj) - Miktar: 2

- Seviye 2: Jant (Parça)

- Seviye 2: Jant Teli Seti (Parça)

- Seviye 2: Lastik Göbeği (Parça)

- Seviye 2: Dış Lastik (Parça)

- Seviye 2: İç Lastik (Parça)

- Seviye 1: Gidon (Parça)

- Seviye 1: Sele (Parça)

MRP sistemi, 100 adet bisiklet üretme komutunu aldığında, bu hiyerarşiyi aşağı doğru "patlatır". Sistemin anladığı şudur: "100 adet bisiklet için 100 adet kadro, 200 adet tekerlek montajı, 100 adet gidon ve 100 adet sele gerekir. 200 adet tekerlek montajı için ise 200 adet jant, 200 set jant teli..." ve bu böyle devam eder. Bu yapı, her bir parçanın brüt ihtiyacını doğru bir şekilde hesaplamak için temel oluşturur.

Girdi 3: Stok Kayıt Dosyası (IRF - Inventory Records File)

Stok Kayıt Dosyası, MRP sisteminin "hafızasıdır". Depodaki her bir kalem (nihai ürün, alt montaj, hammadde) için kritik bilgileri içeren canlı bir veri tabanıdır. Bu dosya, sadece "depoda ne kadar var?" sorusuna cevap vermez, çok daha fazlasını bilir. Bu dosyanın doğruluğu, sistemin gereksiz siparişler vermesini veya acil ihtiyaçları gözden kaçırmasını engeller.

IRF'nin İçerdiği Kritik Bilgiler:

- Stoktaki Miktar (On-hand Inventory): Her bir malzemenin fiziksel olarak depoda bulunan güncel miktarı.

- Planlanmış Alımlar (Scheduled Receipts): Daha önceden verilmiş ancak henüz teslim alınmamış satınalma veya üretim siparişleri ve bunların beklenen varış tarihleri. Bu bilgi, sistemin yolda olan bir malzemeyi tekrar sipariş etmesini önler.

- Tedarik Süresi (Lead Time): Bir malzemenin siparişinin verildiği andan depoya girdiği ana kadar geçen süre. Bu, satınalma parçaları için tedarikçinin teslim süresi, üretilen parçalar için ise üretim sürecinin uzunluğudur. MRP, bu bilgiyi siparişlerin ne zaman verilmesi gerektiğini hesaplamak için kullanır.

- Parti Büyüklüğü Kuralları (Lot Sizing Rules):

- LFL (Lot-for-Lot): Net ihtiyaç ne kadarsa tam o kadar sipariş verilir. Stok maliyetini minimize eder.

- Sabit Sipariş Miktarı (Fixed Order Quantity): Siparişler her zaman belirli bir miktarda (örn. 1000'lik kutular halinde) verilir.

- Minimum Sipariş Miktarı (Minimum Order Quantity): Tedarikçinin belirlediği asgari sipariş limitleri.

- Güvenlik Stoğu (Safety Stock): Tedarik veya talepteki beklenmedik dalgalanmalara karşı tampon olarak tutulan minimum stok miktarı.

Bu üç girdi (MPS, BOM, IRF) bir araya geldiğinde, MRP motoru hesaplamaya başlamak için hazırdır.

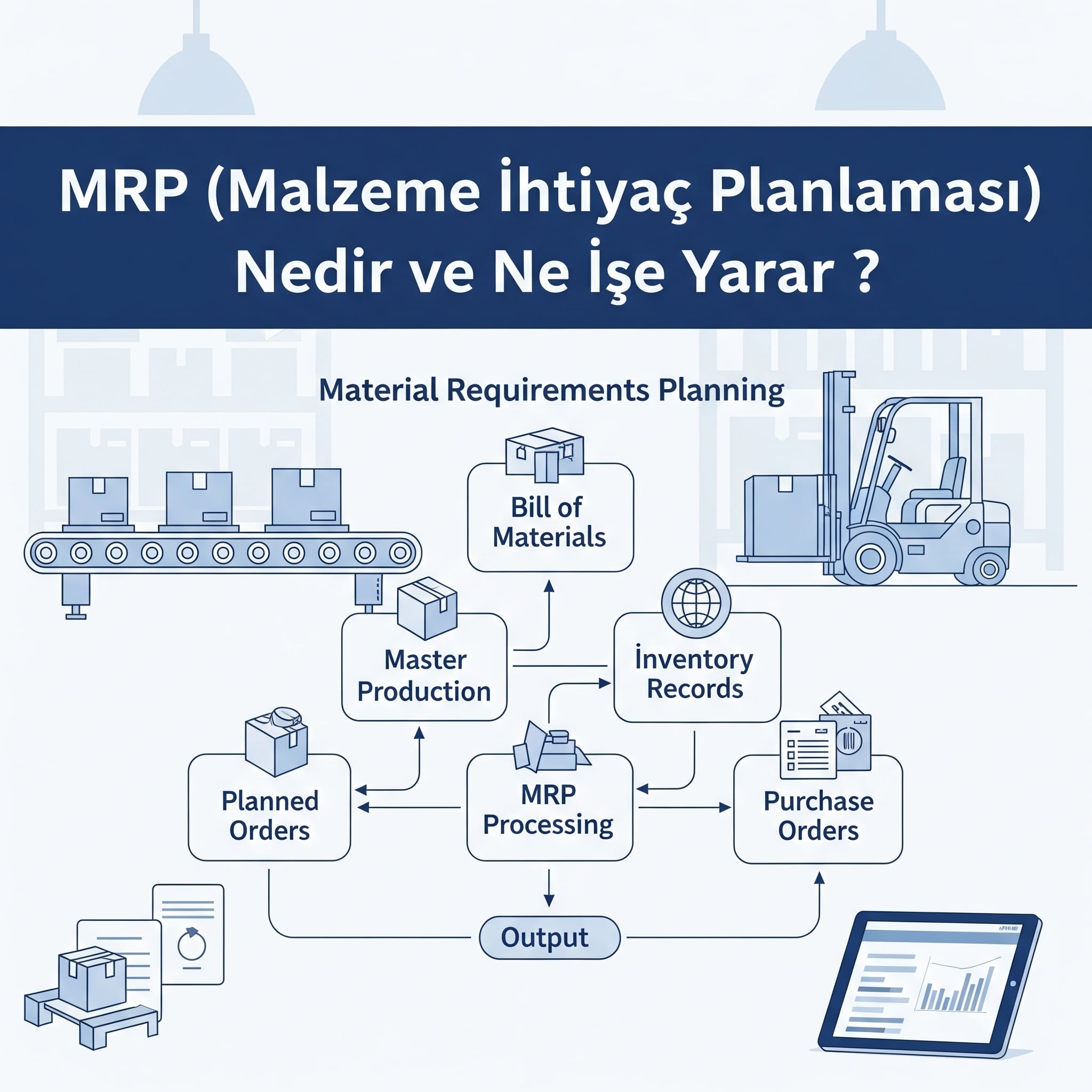

Hesaplama Motoru: "MRP Patlaması" (MRP Explosion)

"MRP Patlaması" veya "BOM Patlaması", sürecin kalbidir. Sistem, Ana Üretim Çizelgesi'ndeki nihai ürün taleplerini alır, bu ürünleri Ürün Ağacı'nı kullanarak en alt seviye bileşenlerine kadar ayrıştırır ve her bir bileşen için Stok Kayıt Dosyası'ndaki verileri kullanarak net ihtiyaçları ve sipariş verme zamanlamasını hesaplar.

Gelin, bu süreci OfisKonfor A.Ş.'nin "M-101 Yönetici Masası" ürünü üzerinden adım adım canlandıralım.

Senaryo:

- MPS Komutu: 8. haftada 100 adet M-101 Yönetici Masası üretilecek.

- BOM Bilgisi:

- 1 adet M-101 Masa = 1 adet T-500 Tabla + 4 adet A-600 Ayak

- IRF Bilgileri:

- T-500 Tabla:

- Stoktaki Miktar: 50 adet

- Planlanmış Alım: Yok

- Tedarik Süresi: 3 hafta

- Parti Büyüklüğü: LFL (Lot-for-Lot)

- A-600 Ayak:

- Stoktaki Miktar: 120 adet

- Planlanmış Alım: 5. haftada 100 adet gelecek.

- Tedarik Süresi: 2 hafta

- Parti Büyüklüğü: LFL (Lot-for-Lot)

- T-500 Tabla:

MRP Motoru Adım Adım Çalışıyor:

- Adım: Brüt İhtiyaçların Hesaplanması (Gross Requirements)

Motor önce en üst seviyeden (Seviye 0) başlar ve BOM'u "patlatır".- Masa (M-101): 8. hafta için brüt ihtiyaç = 100 adet

- Tabla (T-500): 100 masa x 1 tabla/masa = 8. hafta için brüt ihtiyaç = 100 adet

- Ayak (A-600): 100 masa x 4 ayak/masa = 8. hafta için brüt ihtiyaç = 400 adet

- Adım: Net İhtiyaçların Hesaplanması (Net Requirements)

Şimdi motor, her bir bileşen için Stok Kayıt Dosyası'nı kontrol ederek net ihtiyacı bulur. Formül basittir:

Net İhtiyaç = Brüt İhtiyaç - (Stoktaki Miktar + Planlanmış Alımlar)- Tabla (T-500) için Net İhtiyaç:

Net İhtiyaç = 100 - (50 + 0) = 50 adet - Ayak (A-600) için Net İhtiyaç:

Net İhtiyaç = 400 - (120 + 100) = 180 adet

- Tabla (T-500) için Net İhtiyaç:

- Adım: Planlanmış Sipariş Alımlarının Zamanlanması (Planned Order Receipts)

Bu adım, net ihtiyaçların üretim hattında ne zaman olması gerektiğini belirler. Masaların 8. haftada üretilebilmesi için, tabla ve ayakların da 8. haftanın başında stokta olması gerekir.- Tabla (T-500): 8. haftada 50 adet depoya girmeli.

- Ayak (A-600): 8. haftada 180 adet depoya girmeli.

- Adım: Planlanmış Sipariş Çıkışlarının Zamanlanması (Planned Order Releases)

Bu, MRP'nin en kritik çıktısıdır: Satınalma veya üretim emirlerinin ne zaman verilmesi gerektiğini söyler. Sistem, bir önceki adımda bulduğu teslimat tarihlerinden geriye doğru tedarik sürelerini (lead time) sayar.- Tabla (T-500) için Sipariş Zamanı:

- Gereken Tarih: Hafta 8

- Tedarik Süresi: 3 hafta

- Sipariş Verilmesi Gereken Tarih: 8 - 3 = Hafta 5

- MRP Çıktısı: 5. haftada, 50 adet T-500 Tabla için satınalma siparişi oluştur!

- Ayak (A-600) için Sipariş Zamanı:

- Gereken Tarih: Hafta 8

- Tedarik Süresi: 2 hafta

- Sipariş Verilmesi Gereken Tarih: 8 - 2 = Hafta 6

- MRP Çıktısı: 6. haftada, 180 adet A-600 Ayak için satınalma siparişi oluştur!

- Tabla (T-500) için Sipariş Zamanı:

Bu basit örnek bile, MRP I'in kağıt-kalemle takibi imkansız olan bir zamanlama ve miktar senkronizasyonunu nasıl zahmetsizce başardığını göstermektedir. Binlerce parçadan oluşan bir ürün için bu hesaplamayı saniyeler içinde yaparak, üretim planlamada insan hatasını ortadan kaldırır ve veriye dayalı bir kesinlik getirir.

MRP I Uygulamasının Somut Faydaları: Verimlilik ve Kârlılık Üzerindeki Etkisi

MRP I sistemini başarılı bir şekilde uygulayan bir işletme, operasyonlarının temelden dönüştüğünü gözlemler. Bu faydalar sadece üretim sahasında hissedilmekle kalmaz, doğrudan şirketin bilançosuna da yansır.

- Dramatik Stok Azalması: MRP I'in belki de en büyük finansal katkısı budur. "Ne olur ne olmaz" diye tutulan güvensizlik stoklarını ortadan kaldırır. Sistem, gelecekteki ihtiyaçları net olarak bildiği için, malzemelerin tam zamanında (just-in-time prensibine yakın bir şekilde) gelmesini sağlar. Bu, depolarda duran atıl sermayeyi serbest bırakır. Birçok işletme için envanter maliyetleri, toplam lojistik maliyetlerinin önemli bir bölümünü oluşturur ve MRP I bu maliyetleri doğrudan hedefler. [Kaynak: Council of Supply Chain Management Professionals (CSCMP) Annual "State of Logistics Report"]

- Gelişmiş Müşteri Hizmeti ve Güvenilirliği: Malzeme eksikliği nedeniyle yaşanan üretim duruşları ve sevkiyat gecikmeleri, müşteri memnuniyetini ve marka itibarını zedeleyen en büyük faktörlerdendir. Bir araştırmaya göre, perakende sektöründe stok dışı kalma durumlarının %40'ından fazlası müşteri kaybına yol açmaktadır. [Kaynak: A study by IHL Group on the cost of out-of-stocks] MRP I, doğru malzemenin doğru zamanda üretim hattında olmasını garanti altına alarak, siparişlerin zamanında tamamlanma oranını (on-time delivery) önemli ölçüde artırır. Bu da daha mutlu ve sadık müşteriler demektir.

- Artan Operasyonel Verimlilik: Planlama ve satınalma departmanları, artık sürekli yangın söndürmek ve acil malzeme peşinde koşmak yerine, proaktif ve stratejik çalışmaya başlar. Satınalmacılar, gelecekteki ihtiyaçları önceden bilerek tedarikçilerle daha iyi fiyat ve teslimat koşulları için pazarlık yapabilirler. Üretim planlamacıları, malzeme akışının kesintisiz olacağını bilerek daha verimli üretim programları oluşturabilirler.

- Veriye Dayalı Karar Alma Kültürü: MRP I, bir şirkete veri disiplini aşılar. BOM ve stok kayıtlarının sürekli güncel ve doğru tutulması zorunluluğu, tüm organizasyonda veri kalitesine verilen önemi artırır. Yönetim, gelecekteki malzeme ihtiyaçları, potansiyel tedarik darboğazları ve üretim programlarının uygulanabilirliği hakkında net ve sayısal raporlara sahip olur.

Bu faydalar, MRP I'i basit bir envanter kontrol aracından, bir şirketin rekabet gücünü artıran stratejik bir silaha dönüştürür.

MRP I'in Sınırları: Sonsuz Kapasite Varsayımı ve MRP II'nin Doğuşu

MRP I, malzeme planlama dünyasında bir devrim yaratmıştı. "Ne zaman, ne kadar sipariş vermeliyim?" sorusunu matematiksel bir kesinlikle çözmüştü. Ancak bu mükemmel planlama motorunun içinde, gerçek dünya ile örtüşmeyen devasa bir "kör nokta" vardı: Sonsuz Kapasite Varsayımı.

MRP I, ihtiyacı olan malzemeleri hesaplarken, o malzemeleri işleyecek olan makinelerin, iş istasyonlarının veya personelin kapasitesini kesinlikle dikkate almaz. Sistem için bir makinenin bir günde 8 saat mi yoksa 800 saat mi çalışabileceği arasında hiçbir fark yoktur. O, sadece malzeme ihtiyaçlarını karşılamaya odaklanır ve bu ihtiyaçları karşılamak için gereken üretim emirlerini, kapasite kısıtlarını göz ardı ederek planlar.

Hikayeleştirme: Usta Şefin Tek Fırınlı Mutfağı

Başlangıçtaki şef analojimize geri dönelim. MRP I, yani dahi yardımcı şefimiz, düğün ziyafeti için tüm malzemelerin (100 kg et, 25 kg mantar, vs.) Cuma sabahı mutfakta olmasını kusursuzca planladı. Lojistik olarak her şey mükemmel. Ancak usta şef Cuma sabahı mutfağa geldiğinde korkunç bir manzarayla karşılaşır: Tüm malzemeler tezgahlara yığılmıştır ve bunları pişirmek için sadece tek bir fırın vardır. Hesaplamalara göre, tüm bu yemekleri bu tek fırında pişirmek tam 72 saat sürecektir. Düğün ise 24 saat sonra!

MRP I'in yarattığı plan tam olarak budur: kağıt üzerinde mükemmel, ancak fiziksel olarak uygulanamaz. Üretim sahasındaki yansıması ise şöyledir:

- MRP sistemi, aynı Cuma günü, 8 saatlik mesaisi olan bir CNC makinesine toplamda 48 saatlik iş yükü atayabilir.

- Bir montaj hattına, o gün mevcut olan işçi sayısının üç katı kadar iş emri planlayabilir.

Bu "sonsuz kapasite varsayımı", üretim sahasında ciddi sorunlara yol açtı:

- Uygulanamaz Üretim Planları: Üretim şefleri, MRP'den gelen ve gerçeklikle bağdaşmayan planları uygulamak için çabalarken kaos yaşarlardı.

- Darboğazlar (Bottlenecks): İş yükü, belirli makine veya iş istasyonlarında yığılırken, diğerleri atıl kalırdı.

- Güven Kaybı: Saha çalışanları ve yöneticileri, MRP sisteminin ürettiği planlara güvenmemeye başlar ve kendi manuel, "gizli" sistemlerini oluştururlardı.

İşte bu temel ve kritik eksiklik, imalat dünyasını bir sonraki evrime zorladı. Üretim yöneticileri şu soruyu sormaya başladılar: "Malzeme planımız harika, peki bu planı hayata geçirecek kapasitemiz var mı?" Bu soru, sadece malzemeyi değil, aynı zamanda makineleri, iş gücünü ve finansal kaynakları da planlama döngüsüne dahil eden yeni bir felsefenin doğuşunu tetikledi: Üretim Kaynakları Planlaması, yani MRP II. MRP II, MRP I'in malzeme planlama motorunu kalbinde tutar, ancak onu Kapasite İhtiyaç Planlaması (Capacity Requirements Planning - CRP) gibi modüllerle çevreleyerek "kapalı döngü" bir sistem yaratır ve planların uygulanabilirliğini kontrol eder.

Solviera'dan Bir MRP I Uygulama Vaka Analizi

Teoriyi sahadaki gerçek deneyimle birleştirmek, bir konunun ruhunu anlamanın en iyi yoludur. Solviera Teknoloji olarak, yıllar içinde birçok işletmenin operasyonel dönüşümüne tanıklık ettik. İşte MRP I'in temel gücünü ve sınırlarını net bir şekilde ortaya koyan, karşılaştığımız tipik bir vaka analizi:

Müşteri Profili: Orta ölçekli, montaj odaklı bir endüstriyel elektronik cihaz üreticisi.

Karşılaşılan Sorun (Ağrı Noktası): Firma, ürettiği karmaşık kontrol panelleri için 500'den fazla farklı elektronik bileşen kullanıyordu. Satınalma ve envanter yönetimi, tamamen tecrübeli birkaç personelin hafızasına ve "yaklaşan tehlike" hissine göre yönetiliyordu. Excel tabloları ve manuel takip sistemleri yetersiz kalıyordu. Sonuç olarak, sık sık 1 dolarlık bir konnektör veya direnç stokta olmadığı için, 100,000 dolarlık bir siparişin sevkiyatı haftalarca gecikiyordu. Bu durum, hem ciddi bir ciro kaybına hem de müşteri nezdinde büyük bir itibar zedelenmesine yol açıyordu. Sermayelerinin önemli bir kısmı, yanlış tahminler sonucu alınan ve yavaş hareket eden pahalı bileşenlerde atıl olarak duruyordu.

Uygulanan Çözüm: İlk adım olarak, sorunun temelini çözmek üzere temel bir MRP I sisteminin kurulmasına karar verdik. Proje şu adımları içeriyordu:

- Veri Temizliği ve Standardizasyonu: Mevcut tüm bileşenler için tek ve standart bir kodlama sistemi oluşturuldu.

- Ürün Ağaçlarının (BOM) Dijitalleştirilmesi: Tüm ürünlerin mühendislik çizimlerinden yola çıkılarak, hatasız ve çok seviyeli ürün ağaçları sisteme tanımlandı.

- Stok ve Tedarikçi Verilerinin Girilmesi: Mevcut stok miktarları sayıldı, her bir bileşenin ana tedarikçisi ve ortalama tedarik süresi (lead time) sisteme işlendi.

Elde Edilen Sonuçlar:

Sistem devreye alındıktan sonraki ilk ay içinde, gelecek 3 ay boyunca ihtiyaç duyulacak tüm bileşenler için kesin bir satınalma takvimi oluşturdu. Satınalma departmanı, artık panik içinde acil sipariş vermek yerine, sistemin ürettiği "Planlanmış Sipariş Emirleri" raporuna göre çalışmaya başladı.

- İlk 6 ay içinde, hammadde eksikliğinden kaynaklanan üretim duruşları tamamen ortadan kalktı.

- Gereksiz yere tutulan "güvenlik stokları" eritilerek, envanter seviyelerinde %35'lik bir azalma sağlandı ve ciddi bir nakit akışı serbest bırakıldı.

- Firma, artık "Umarım stok vardır" endişesiyle değil, "Sistemin söylediği tarihte stok olacağını biliyoruz" güveniyle çalışıyordu.

Ders ve Bir Sonraki Adım:

Ancak bu büyük başarı, yeni bir sorunu gün yüzüne çıkardı. Malzeme akışı artık kusursuzdu, fakat üretim bandındaki belirli test istasyonlarında ciddi yığılmalar oluyordu. MRP I, malzemeleri mükemmel bir şekilde planlamış, ancak o malzemeleri işleyecek test cihazlarının veya kalifiye teknisyenlerin kapasitesini hesaba katmamıştı. Bu durum, onları operasyonel mükemmellik yolculuklarındaki bir sonraki adımı araştırmaya itti: Üretim kaynaklarını bütünsel olarak planlayacak bir MRP II veya modern bir ERP sistemine geçiş. İşte bu tür özel yazılım ihtiyaçları ve kademeli teknoloji geçişleri için Solviera Teknoloji'nin terzi işi çözümleri, işletmelere esneklik ve sürdürülebilir büyüme kazandırır.

Sonuç: MRP I: Veriye Dayalı Üretimin Atası

MRP I, sadece bir yazılım veya bir teknik değil, bir zihniyet devrimidir. Üretim planlamayı, tecrübeli ustaların sezgisel sanatından alıp, veriye ve matematiğe dayalı bir bilime dönüştüren temel taştır. Getirdiği disiplin, yani doğru ürün ağaçları ve anlık stok kayıtları tutma zorunluluğu, kendi başına bile sayısız işletmeye operasyonel şeffaflık kazandırmıştır.

Evet, "sonsuz kapasite varsayımı" gibi bugün bize temel görünen bir eksikliği vardı. Ancak bu eksiklik, bir başarısızlık değil, bir sonraki adımı aydınlatan bir fener görevi gördü. Tıpkı ilk uçağın okyanusları aşamaması gibi, MRP I de tüm üretim sorunlarını tek başına çözemedi, ancak gökyüzünün fethedilebileceğini kanıtladı.

Bugün kullandığımız en gelişmiş ERP (Kurumsal Kaynak Planlama) sistemlerinin kalbinde, hala MRP I'in o temel mantığı yatar: Ana üretim planını al, ürün ağaçlarına göre patlat, mevcut stokları düş ve net ihtiyaçları zamanla. MRP I, "ne zaman, ne kadar sipariş vermeliyim?" gibi kritik bir soruyu kusursuzca çözerek, sanayinin bir sonraki ve daha karmaşık soruya odaklanmasına olanak tanıdı: "Bu siparişleri üretecek kapasitem, kaynağım ve gücüm var mı?" Bu mirasıyla MRP I, sadece bir planlama aracı değil, modern veriye dayalı üretimin gerçek atası olarak anılmayı hak etmektedir.

Sıkça Sorulan Sorular

Hayır, bu yaygın bir yanılgıdır. MRP I'nin temel mantığı, montaj operasyonları yürüten ve birden fazla bileşeni bir araya getirerek bir nihai ürün oluşturan her ölçekteki işletme için değerlidir. Küçük bir atölyeden devasa bir fabrikaya kadar, eğer "doğru parçanın doğru zamanda elinizin altında olmaması" nedeniyle üretiminiz duruyorsa, MRP I prensipleri size yardımcı olabilir. Günümüzde bulut tabanlı ERP çözümleri sayesinde, küçük ve orta ölçekli işletmeler de büyük bir başlangıç yatırımı yapmadan MRP I ve MRP II yeteneklerine sahip olabilirler.

En büyük zorluk neredeyse her zaman teknoloji değil, insan ve veri disiplinidir. Başlıca zorluklar şunlardır: Veri Doğruluğu: Özellikle Ürün Ağaçları (BOM) ve Stok Kayıt Dosyası'nın (IRF) %99'a yakın bir doğrulukla sisteme girilmesi ve sürekli güncel tutulması gerekir. Bu, ciddi bir başlangıç çabası ve sürekli bir disiplin gerektirir. Organizasyonel Değişim: Çalışanların eski, sezgisel yöntemleri bırakıp sisteme güvenmeyi öğrenmesi zaman alabilir. Bu süreç, iyi bir eğitim ve değişim yönetimi stratejisi gerektirir. Ana Üretim Çizelgesi (MPS) İstikrarı: Sürekli değişen, gerçekçi olmayan bir MPS, tüm sistemi kaosa sürükleyebilir. Yönetimin, istikrarlı ve uygulanabilir bir ana plan oluşturma taahhüdü kritik öneme sahiptir.

Temel fark, talep türüne yaklaşımlarıdır. ROP (Reorder Point): Talebin bağımsız ve nispeten istikrarlı olduğu varsayımına dayanır. Örneğin, bir marketteki tuvalet kağıdı gibi, bir ürünün satışı diğerinden etkilenmez. Stok belli bir seviyeye düşünce standart bir miktar sipariş verilir. MRP I: Talebin bağımlı olduğu durumlarda çalışır. Bir bisiklet tekerleğine olan talep, bisiklete olan talepten bağımsız değildir. MRP, nihai ürüne olan talepten yola çıkarak, binlerce bileşenin ihtiyacını zaman ekseninde doğru bir şekilde hesaplar. ROP bunu yapamaz ve bu nedenle montaj ortamlarında ya aşırı stoka ya da stok eksikliğine yol açar.

Çünkü MRP I sistemi, kendisine verilen verileri "doğru" kabul ederek çalışır. Bu "çöp girerse çöp çıkar" prensibidir. Örneğin: BOM'da bir vida eksikse: Sistem o vidayı hiç planlamayacak, üretim hattı o vida yüzünden duracak ve kimse nedenini anlamayacaktır. Stok kaydında 100 adet olan bir parça gerçekte 10 adet ise: Sistem, o parçaya ihtiyaç duymadığını düşünerek sipariş vermeyecek ve yine üretim duracaktır. Tedarik süresi 2 hafta yerine 4 hafta ise: Sistem siparişi çok geç verecek ve malzeme zamanında gelmeyecektir. Bu nedenle, başarılı bir MRP I uygulaması, veri kalitesini bir şirket kültürü haline getirmeyi gerektirir.

Evet, kesinlikle. Günümüzdeki tüm büyük ERP sistemlerinin (SAP, Oracle, Microsoft Dynamics vb.) üretim ve tedarik zinciri modüllerinin kalbinde, MRP I'in "BOM patlatma" ve net ihtiyaç hesaplama mantığı yatar. Ancak modern sistemler, bu temel motoru çok daha gelişmiş özelliklerle çevrelemiştir. MRP II'nin kapasite planlamasını, gelişmiş tahminleme algoritmalarını, finansal entegrasyonu, tedarikçi ilişkileri yönetimini (SRM) ve müşteri ilişkileri yönetimini (CRM) aynı platformda birleştirerek çok daha bütünsel bir kurumsal kaynak planlama çözümü sunarlar. Yani MRP I ölmedi, evrimleşerek daha büyük bir sistemin vazgeçilmez bir parçası haline geldi.

İşletmenizi Bir Sonraki Seviyeye Taşımaya Hazır Mısınız?

Solviera'nın bütünsel teknoloji çözümleri hakkında daha fazla bilgi almak ve işletmenize özel bir analiz için proje danışmanlarımızla bugün iletişime geçin!